TUNE-IT - ΚΕΦΑΛΑΙΟ 4

Στο προηγούμενο, τελειώσαμε με τις δουλειές που πρέπει να γίνουν στα ελατήρια για να εξασφαλίσουμε ότι δεν θα χαράξουν τους κυλίνδρους με τις κοφτερές άκρες τους και δεν θα «κολλήσουν» το μοτέρ λόγω διαστολής τους. Τα ελατήρια κατά τη λειτουργία τους, εφαρμόζουν κάποια συγκεκριμένη ακτινική πίεση στον κύλινδρο, με στόχο να μην περνάει το λάδι από τον στροφαλοθάλαμο προς τα επάνω και να μη «δραπετεύει» η πίεση της καύσης προς τα κάτω, έξω δηλαδή από τον φυσικό της χώρο. Ιδιαίτερα το ελατήριο συμπίεσης χρησιμοποιεί την πίεση των αερίων της καύσης για να πολλαπλασιάζει την ακτινική του πίεση στον κύλινδρο, σφραγίζοντας ακόμα καλύτερα το κάτω περιφερειακό άκρο του θαλάμου καύσης.

Αυτό όμως που θέλουμε να ελαχιστοποιήσουμε, είναι η όποια τριβή μπορεί να έχουν τα έμβολα στον κύλινδρο. Εδώ και αρκετά χρόνια, πολλοί κατασκευαστές χρησιμοποιούν έμβολα με αντιτριβική επικάλυψη που μειώνει πολύ τη φθορά που υφίστανται τα τοιχώματα, μία πράγματι πολύ αποτελεσματική λύση... Αλήθεια, πόσο δύσκολο είναι να κάνουμε κάτι τέτοιο μόνοι μας? Θα θέλατε να κάνετε τη δική σας αντιτριβική επίστρωση στα καινούργια έμβολα σας? Με τα υλικά και χημικά που είναι διαθέσιμα σήμερα, μπορεί να γίνουν πολλά και η ανθεκτική αντιτριβική επικάλυψη είναι ένα από αυτά. Πριν όμως προχωρήσετε σε τέτοιες δουλειές, πρέπει να έχετε τελειώσει οτιδήποτε έχει να κάνει με ζύγισμα εμβόλων και λοιπές μηχανουργικές εργασίες, όπως π.χ. πατούρες για τις βαλβίδες, οπότε θα θεωρήσω ότι έχετε τελειώσει μ' αυτά.

Στον φούρνο!

Για την κατεργασία θα χρειαστείτε ένα σπρέι ή πάστα όπως το Molykote 7409 και τον ...φούρνο στην κουζίνα σας! Καλό είναι λοιπόν να κάνετε τη δουλειά κάποιες ώρες που λείπει η γυναίκα του σπιτιού (ε, να μη πω ...αφεντικό και ξεφτιλιστούμε τώρα...). Λοιπόν, η ιστορία έχει ως εξής: Πρώτα αφαιρείτε τα ελατήρια και κάνετε όλες τις δουλειές που έχουμε αναφέρει. Περνάτε με ένα Scotchbrite ελαφρά τις φούστες των εμβόλων, ίσα-ίσα για να θαμπώσουν λίγο, αφαιρώντας έτσι το αόρατο στρώμα οξειδίου του αλουμινίου που σχεδόν πάντα υπάρχει. Καλύψτε προσεκτικά με χαρτοταινία όλο το επάνω μέρος των εμβόλων, ώστε να μη φαίνονται καθόλου τα λούκια των ελατηρίων. Το κάτω άκρο της ταινίας, μόλις που θα καλύψει το κάτω λούκι και όχι χαμηλότερα. Μόλις πατήσετε καλά την ταινία, καθαρίστε επιμελώς τις φούστες που τρίψατε προηγουμένως, με διαλυτικό νίτρου και μην αφήσετε κανένα απολύτως αποτύπωμα από τα χέρια σας, πιάνοντας τα έμβολα από την ταινία. Αφού στεγνώσει και εξαφανιστεί το διαλυτικό, πρέπει να προθερμάνετε τα έμβολα σε χαμηλή θερμοκρασία 50-60β°C για να αποκτήσει καλύτερη πρόσφυση το αντιτριβικό υλικό. Ήρθε λοιπόν η ώρα για το σπρέι. Όπως όταν βάφετε, ρίξτε αρκετά ομοιόμορφα χέρια για να μη «τρέξει» το υλικό. Αφήστε να στεγνώσει φυσικά στο περιβάλλον για κανένα μισάωρο και είστε έτοιμοι για το ψήσιμο -κυριολεκτικά. Βάλτε τα σε κάποιο ταψί και ανοίξτε το φούρνο στους 220-240β°C. Διάρκεια ψησίματος, περίπου 60-70 λεπτά... Ξεφουρνίζετε και αφήνετε να κρυώσουν φυσικά. Επόμενη δουλειά είναι να σκουπίσετε ελαφρά τη βαμμένη περιοχή με ένα μάλλινο πανάκι για να φύγει η περίσσεια του υλικού και να μείνει μόνο ένα ανθεκτικό απαραίτητο στρώμα. Αυτό ήταν! Έχετε κάνει την καλύτερη δυνατή αντιτριβική κατεργασία! Η μόνη διαφορά με την εργοστασιακή δουλειά είναι ότι αυτή γίνεται με τη μέθοδο της μεταξοτυπίας για μαζική παραγωγή. Καλό είναι τώρα να βάλετε τα έμβολα σε κάποια σακούλα για προστασία από χτυπήματα, γρατζουνιές κλπ. Παρεμπιπτόντως, ο ...φούρνος ούτε βρώμισε ούτε τίποτε, χαμπάρι δε θα πάρει το... αφεντικό!

Συναρμολόγηση

Ανακεφαλαιώνουμε λοιπόν και έχουμε: καθαρό και ίσιο μπλοκ με επάνω επιφάνεια τελείως παράλληλη προς τον άξονα του πεντακάθαρου ζυγισμένου στροφάλου, κυλίνδρους/χιτώνια βουρτσισμένα και -κατά προτίμηση- περασμένα με Flex-hone, για να ελαχιστοποιήσουμε το χρόνο ρονταρίσματος, μπιέλες μετρημένες, με καινούργιες βίδες, μετρημένα ελατήρια και έτοιμα έμβολα... Αν όμως νομίζετε ότι όλα είναι τέλεια, κάνετε λάθος. Τίποτε δεν είναι τέλειο, αλλά αρκούν για τον τύπο του μοτέρ που φτιάχνουμε. Θα μπορούσα πραγματικά να σας κουράσω με λεπτομέρειες όπως είναι η ακριβής μέτρηση της τάσης των ελατηρίων π.χ. και τι κάνουμε για να έχουν όλα τα έμβολα την ίδια αντίσταση κατά την κίνηση τους στον κύλινδρο... Μια άλλη ερώτηση: είστε σίγουροι ότι όλα τα έμβολα φτάνουν ακριβώς στο ίδιο ύψος στο άνω νεκρό σημείο (ΑΝΣ)? Δεν πρόκειται για εξυπνάδες, αλλά για να ξέρουμε ότι η δουλειά και οι μετρήσεις που πρέπει να γίνουν σε έναν επαγγελματικό «πολεμικό» κινητήρα, είναι πολλαπλάσια από αυτή που κάνουμε εμείς. Βέβαια καλό είναι όχι μόνο να ξέρουμε, αλλά και να μπορούμε να επιλέγουμε ποιες δουλειές δεν χρειάζεται να γίνουν για τη δική μας συγκεκριμένη χρήση.

Το μοντάρισμα μπιελών/εμβόλων δεν παρουσιάζει και τίποτε ιδιαίτερο, πέρα από την απαίτηση να προσανατολιστεί σωστά το έμβολο σε σχέση με το offset της μπιέλας. Αν αυτό σας φαίνεται αυτονόητο, θα σας πω ότι πριν χρόνια, 5-6 άνθρωποι φάγαμε αρκετές μέρες ψάχνοντας να βρούμε γιατί ένα συγκεκριμένο αγωνιστικό μοτέρ Μ3 που ήρθε επισκευασμένο από Γερμανία δεν πήγαινε καλά. Δυναμόμετρο, πρόγραμμα, αισθητήρες, δεν βρήκαμε τίποτε. Τελικά πάρθηκε η απόφαση και λύθηκε το μοτέρ, για να βρούμε ότι ο ...Γότθος επιστήμονας, ο Φριτς, είχε μοντάρει τα έμβολα ανάποδα.... Γιατί δηλαδή, μόνο εμείς έχουμε φυντάνια?

Προσοχή όταν βάζετε τις ασφάλειες, γιατί αν δεν τοποθετηθούν 100% σωστά, δεν θα αργήσει να καταστραφεί το ωραίο μοτεράκι σας! Σίγουρα θα βάλετε λάδι στον πήρο και το δαχτυλίδι, αλλά όχι στα ελατήρια! Γιατί? Δε μου λέτε, όταν δουλεύει το μοτέρ, υπάρχει πουθενά λάδι στο πρώτο και μεσαίο ελατήριο? Όχι βέβαια, οπότε εσείς γιατί θέλετε να... μπανιάρετε ολόκληρο το έμβολο και τον κύλινδρο με λάδι? Με το που θα πάρει μπροστά για πρώτη φορά το μοτέρ, το μόνο σίγουρο είναι ότι θα καρβουνιάσει αμέσως το λάδι στα καινούργια λούκια σας! Οπότε, μη βάζετε λάδι στο έμβολο για το μοντάρισμα! Αν πάλι έχετε κάποιο κόλλημα με το λάδι, βάλτε τουλάχιστον λίγο δίχρονο λάδι που καίγεται και δεν καρβουνιάζει. Στα κομβία βάλτε όσο θέλετε για να μοντάρετε τις μπιέλες -είπαμε όμως, καθόλου λάδι πίσω από τα μέταλλα! Το σφίξιμο στις μπιελόβιδες γίνεται φυσικά με ροπόκλειδο (δυναμόκλειδο κατ' άλλους) σε στάδια.

Προσωπικά, έχω μια διαδικασία για τη δουλειά αυτή, για καλύτερη ασφάλιση. Δεν βάζω λάδι στις μπιελόβιδες, αλλά Loctite 270 (ασφαλιστικό σπειρωμάτων) και αφού προηγουμένως έχουν καθαριστεί τα πάντα και είναι στεγνά. Ακριβώς όμως κάτω από το κεφάλι της βίδας -την επιφάνεια που πατάει στη μπιέλα- βάζω λίγο γράσο. Αυτό το κάνω για να γλιστράει η βίδα και να μη μου δώσει εσφαλμένη ένδειξη στο ροπόκλειδο. Δεν ακολουθώ όμως αυτή τη διαδικασία με τις βίδες ARP, τις οποίες μοντάρουμε με το ειδικό λιπαντικό που έρχεται μαζί τους και σφίγγουμε στα προτεινόμενα από την ARP κιλά.

Γιατί ανέφερα συγκεκριμένα το Loctite 270? Δεν ξέρω αν είστε «ψαγμένοι» στο θέμα, αλλά η Loctite διαθέτει πολλά είδη ασφαλιστικών υγρών/σπρέι για σπειρώματα και εφαρμογή εξαρτημάτων, η επιλογή των οποίων έχει να κάνει με το μέγεθος της βίδας, το είδος της συναρμογής και την αντοχή που θέλουμε. Πριν 30 περίπου χρόνια -για να βγάζουμε κάπου-κάπου και τα δικά μας στη φόρα- είχα μοντάρει ένα μοτέρ και στις μπιελόβιδες είχα χρησιμοποιήσει Loctite 601. Όλα καλά, μέχρι που θυμήθηκα ότι δεν είχα «σπάσει» τις γωνίες στα ελατήρια... Αρκετή ώρα αργότερα, τσαντισμένος και καταϊδρωμένος, είχα καταφέρει να κόψω 3 μπιελόβιδες στο βγάλσιμο... Κάθε χημικό λοιπόν έχει την εφαρμογή του. Όταν γράφει «υψηλής αντοχής, για μόνιμη συναρμογή» σκέψου ρε... Καραμήτρο που το βάζεις το ρημάδι!

Το δέσατε?

Ωραία, με τα πολλά, βάλατε μέσα και τα μπιελοπίστονα. Πρώτη σας δουλειά είναι να ελέγξετε αν οι μπιέλες έχουν την ελάχιστη απαιτούμενη ανοχή κίνησης στα κομβία και μιλάμε φυσικά για κίνηση κατά μήκος του στροφάλου, όπως το «θρος» -δική μας παράφραση του thrust. Αν όλα έχουν καλώς, η μέτρηση που ακολουθεί είναι από τις πιο σημαντικές στο όλο χτίσιμο του κινητήρα. Θέλουμε να δούμε πόση ροπή χρειάζεται για να περιστραφεί το καινούργιο μας σύνολο. Μοναδικό φορτίο στην μέτρηση αυτή είναι η τριβή των ελατηρίων στους κυλίνδρους. Το καταλληλότερο εργαλείο για τη μέτρηση είναι ένα ροπόκλειδο με άντιγα και κλίμακα 0-2kgm. Ένα 4-κύλινδρο μοτέρ, πρέπει να γυρίζει με μια μέγιστη ροπή 0,4-0,5kgm και ένα 6-κύλινδρο με όχι περισσότερο από 0,6-0,7kgm. Έχει υπολογιστεί ότι αν η απαιτούμενη ροπή είναι διπλάσια, το τελικό αποτέλεσμα για ένα μοτέρ 1.800cc θα είναι μια απώλεια της τάξης των 7-9PS στις 7.000rpm -και δεν μπορούμε ποτέ να πούμε ότι μας περισσεύουν! Αν επομένως δείτε τιμές ανώτερες από τις αναφερόμενες, λυπάμαι αλλά πρέπει να ξαναβγάλετε τα μπιελοπίστονα και να βρείτε την αιτία του προβλήματος. Ώπα! Δε φαντάζομαι να έχετε βάλει ελατήρια τύπου expander και να ψάχνετε για επιδόσεις... Αν ναι, θέλετε ξύλο εσείς κι' ο μηχανικός σας μαζί... αμφότεροι και οι δύο που λέει κι' ο Φατσέας!

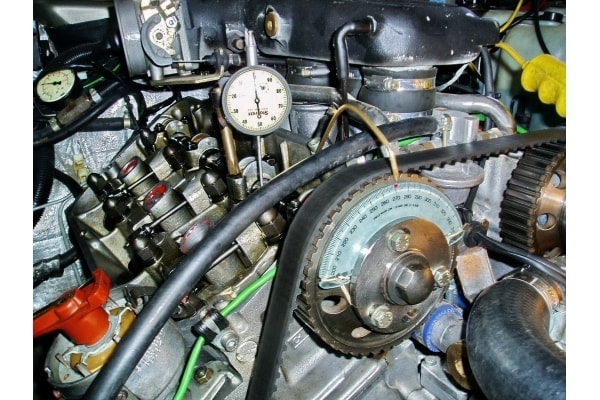

Τώρα που έχουμε μονταρισμένο το βασικό μπλοκ, είναι μια πολύ καλή ευκαιρία να σημαδέψουμε σωστά το ΑΝΣ στην τροχαλία ή το βολάν. Τα εργοστασιακά σημάδια δεν είναι ό,τι καλύτερο σε ακρίβεια και όταν προσπαθούμε να χρονίσουμε εκκεντροφόρους, το ΑΝΣ πρέπει να είναι επακριβώς προσδιορισμένο. Ο λόγος είναι ότι πολλοί κατασκευαστές εκκεντροφόρων δηλώνουν το βύθισμα στο ΑΝΣ, οπότε βλέπετε αμέσως την αναγκαιότητα. Υπάρχουν δύο σχετικά εύκολοι τρόποι να γίνει αυτό, ο ένας με ρολόι και ο άλλος χωρίς. Μάλλον ο δεύτερος μπορεί να βολεύει περισσότερο και δεν έχει περιθώριο λάθους. Θα χρειαστεί να κατασκευάσετε ένα πολύ απλό «εργαλείο», μια λάμα με πάχος 5-10mm και μήκος τόσο, ώστε να μπορεί να βιδώσει σε δύο βίδες στην επάνω επιφάνεια του μπλοκ, ώστε να περνάει περίπου στο κέντρο του κυλίνδρου. Στη μέση της λάμας, ανοίγετε σπείρωμα (οτιδήποτε) και βιδώνετε μια βίδα 15-30mm μήκος. Ο τρόπος χρήσης είναι ο εξής: Βιδώνουμε/ακινητοποιούμε το εργαλείο στο μπλοκ. Γυρίζουμε τον στρόφαλο ώστε να έρθει το πρώτο έμβολο εκεί που νομίζουμε ότι είναι το ΑΝΣ. Από αυτό το ανώτατο (οπτικά) σημείο, γυρίζουμε πάλι λίγο για να κατέβει το έμβολο περίπου 1-2mm -δεν χρειάζεται ακρίβεια, στο περίπου. Στο σημείο αυτό, βιδώνουμε τη βίδα του «ειδικού εργαλείου» ώστε να ακουμπήσει το έμβολο. Τσεκάρουμε πάλι ότι το έμβολο κοντράρισε στη βίδα. Τώρα, κάνουμε ένα σημάδι στην τροχαλία στροφάλου ή το βολάν, ακριβώς αντίστοιχο με την ακίδα του μπλοκ. Κατόπιν, γυρίζουμε τον στρόφαλο προς την άλλη μεριά, μέχρι να ανέβει πάλι το έμβολο και να χτυπήσει πάλι τη βίδα. Κάνουμε κι' εδώ ένα σημάδι στην τροχαλία/βολάν. Έχουμε λοιπόν τα δύο σημάδια μας. Το πραγματικό ΑΝΣ είναι ακριβώς στη μέση ανάμεσα τους! Αν συμπίπτει με το σημάδι του κατασκευαστή, έχει καλώς. Αν όχι, το δικό σας είναι το σωστό! Η μέθοδος αυτή της εύρεσης του ΑΝΣ με τη βίδα, ονομάζεται Positive stop method και χρησιμοποιείται σε όλα τα σοβαρά μοτέρ, ιδίως εκείνα που δεν έχουν το μπουζί στο κέντρο και δεν μπορεί να χρησιμοποιηθεί το ωρολογιακό εργαλείο για το ΑΝΣ. Στις περιπτώσεις που μπορούμε όμως να χρησιμοποιήσουμε το ρολόι, αντί να σταματήσει το έμβολο στη βίδα, το φέρνουμε εμείς 1-2mm από το ανώτατο σημείο με το ρολόι -πάλι στις δύο κατευθύνσεις- και σημαδεύουμε την τροχαλία όπως είπαμε πιο πάνω. Έχουμε λοιπόν και ένα έγκυρο ΑΝΣ. Νομίζω ότι η «χοντροδουλειά» στο μπλοκ τελειώνει εδώ. Έχουμε εξασφαλίσει ότι το σύνολο γυρίζει μόνο με την ελάχιστη απαιτούμενη ροπή και ότι οι ανοχές μας είναι σωστές. Από κάτω, είμαστε σχεδόν ...αλεξίσφαιροι!

Αντλία λαδιού

Το τελευταίο σημαντικό εξάρτημα του μπλοκ είναι η αντλία λαδιού. Πάντα προτιμώ να βάζω καινούργια, είναι ένα σημείο που τα λεφτά πιάνουν τόπο. Και η καινούργια όμως αντλία χρειάζεται, αλλά και επιδέχεται, βελτίωση -σας φαίνεται παράξενο? Είναι κι' αυτό ένα εξάρτημα μαζικής παραγωγής και σίγουρα θέλει κάποια ιδιαίτερα ...χάδια, με αποτέλεσμα κάποια αύξηση της παροχής. Για να δούμε λίγο, η πίεση με την παροχή τι σχέση έχουν? Από μία αντλία, μπορούμε να έχουμε μεγάλη παροχή, χωρίς πίεση και μεγάλη πίεση, χωρίς παροχή... Μπορούμε όμως να έχουμε και τα δύο? Θέλουμε να έχουμε και τα δύο? Λοιπόν, για να βελτιώσουμε την αντλία λαδιού, πρέπει να διευκολύνουμε τη ροή του λαδιού που διαχειρίζεται και να εξαλείψουμε οποιαδήποτε διαρροή. Το πρώτο, επιτυγχάνεται με τη διεύρυνση/στρογγύλεμα/σπάσιμο γωνιών στο εσωτερικό της και το δεύτερο με την τέλεια εφαρμογή της στο μπλοκ και κυριότερα με τον μηδενισμό της διαρροής -που πάντα υπάρχει- από τη βαλβίδα ανακούφισης. Μια προσφιλής και τελείως λαθεμένη τακτική των μηχανικών μέχρι σήμερα, είναι να σκληραίνουν το ελατήριο της ανακούφισης, πιστεύοντας ότι δίνουν έτσι καλύτερη λίπανση στο μοτέρ. Το μόνο που συνήθως πετυχαίνουν, είναι να έχουν πολύ ψηλή πίεση όταν είναι κρύο το μοτέρ, με κίνδυνο διαρροής από φλάντζες και τσιμούχες. Αν δεν το ξέρατε, η κάθε αντλία λαδιού έχει συγκεκριμένη παροχή και μηδέν πίεση. Η πίεση δημιουργείται από τον περιορισμό της ροής που προκαλούν τα σημεία εκροής/διαφυγής -μέταλλα εδράνων, μπιελών, εκκεντροφόρων κλπ. Επειδή δεν υπάρχει πρακτικός τρόπος μέτρησης της ροής, μετράμε την πίεση. Αν επομένως τα διάκενα είναι σωστά και το μπλοκ ίσιο, το μοτέρ λειτουργεί αξιόπιστα με την λιγότερη δυνατή πίεση. Σαν εμπειρικό κανόνα, δεχόμαστε τα 0,7bar ανά 1.000 στροφές με ζεστό μοτέρ, μέχρι ένα μέγιστο 4-4,5bar. Όταν λοιπόν βλέπετε 7-8bar με κρύα εκκίνηση, υπάρχει λόγος να χαίρεστε? Ακούστε και τούτο: σε πολλά αγωνιστικά μοτέρ, στην προσπάθεια για το τελευταίο άλογο, ρίχνουν την πίεση του λαδιού στο ελάχιστο αποδεκτό για να μειώσουν την επιπλέον απώλεια ισχύος. Αυτό το ελάχιστο, εξυπακούεται ότι το έχουν ψάξει στο δυναμόμετρο, σε συνδυασμό με τον λεπτότερο αποδεκτό τύπο λιπαντικού...

Στο κάρτερ

«Καθαρίσαμε» και με την αντλία λαδιού, πάμε παραπέρα ή μάλλον πιο κάτω, στο κάρτερ. Το φαινομενικά απλό αυτό... δοχείο, έχει σχεδιαστεί για χρήση από νορμάλ ανθρώπους, δηλαδή όχι εκείνους πού διαβάζουν τέτοια άρθρα! Έκανε τη δουλειά του περίφημα, μέχρι τη στιγμή που ανακαλύψατε τα Μέγαρα και τις Σέρρες. Εδώ χαλάει το πράμα, ιδίως αν φοράτε και ...γομολάστιχες! Οι μεγαλύτερες φυγόκεντρες δυνάμεις ανεβάζουν τα λάδια ψηλά, αδειάζοντας -έστω και στιγμιαία- το κάρτερ. Στα ελάχιστα εκείνα δέκατα, η αναρρόφηση της αντλίας ξεμένει από λάδι και είναι πανεύκολο σ' αυτές τις συνθήκες να «αρπάξει» ο στρόφαλος. Για τη διόρθωση ακριβώς αυτού του προβλήματος, έχουν σχεδιαστεί ειδικές μεταλλικές προσθήκες και χωρίσματα για κάθε δημοφιλή τύπο μοτέρ. Βιδώνονται στο κάρτερ ή στο μπλοκ και περιορίζουν δραστικά την κίνηση του λαδιού προς τα επάνω. Αυτές οι κατασκευές ονομάζονται baffles. Η τοποθέτηση τους είναι το πρώτο στάδιο βελτίωσης στη συγκεκριμένη περιοχή. Το δεύτερο στάδιο είναι ο διαχωρισμός/απομόνωση του κάρτερ από τον στροφαλοθάλαμο με μια κατασκευή που ονομάζεται windage tray -αλήθεια, γιατί δεν έχουν βγει Ελληνικά ονόματα και γι' αυτά τα εξαρτήματα? Αυτή η λαμαρίνα απαγορεύει στο λάδι του κάρτερ να «πλατσουρίζει» επάνω στον στρόφαλο, ενώ ταυτόχρονα διαθέτει τρύπες κατάλληλα τοποθετημένες ώστε να περνάει από εκεί το λάδι που πέφτει από το περιστρεφόμενο σύνολο. Το τρίτο στάδιο, αφορά τον δραστικό περιορισμό του πυκνού νέφους λαδιού που κινείται πραγματικά σαν σίφουνας γύρω από τον στρόφαλο και την όσο το δυνατόν πληρέστερη αφαίρεση του λαδιού από την επιφάνεια του στροφάλου. Λένε ότι ο στρόφαλος παρασύρει μαζί του γύρω στο 1-1,5 κιλό λάδι! Αυτή η δουλειά γίνεται με την τοποθέτηση μιας «ξύστρας» (crank scraper) εφοδιασμένης με άκρα από teflon, τα οποία σχεδόν ακουμπούν και «ξύνουν» τον στρόφαλο. Με τη χρήση μιας τέτοιας ξύστρας και με κάποια σχετική υποπίεση στον στροφαλοθάλαμο, μπορείτε να υπολογίζετε σε μια αύξηση ισχύος πάνω από 2,5-3%, που σίγουρα είναι ένα πολύ σημαντικό ποσοστό.

Πολλά σύγχρονα αυτοκίνητα διαθέτουν ενσωματωμένο από τη μαμά τους το πρώτο και δεύτερο στάδιο προστασίας σε αρκετά καλή μορφή εδώ και αρκετά χρόνια. Το τρίτο και πιο σημαντικό όμως, πρέπει να το βάλετε εσείς. Αν είστε τυχεροί, η εταιρία Ishihara-Johnson και μερικοί άλλοι εξειδικευμένοι κατασκευαστές μπορεί να έχουν κάτι για το δικό σας εργαλείο και αν όχι, δέχονται όλοι παραγγελίες. Να ξέρετε όμως ότι το τελικό ταίριασμα του Teflon στον στρόφαλο θα το κάνετε μόνοι σας με ξυραφάκι, μαχαιράκι κλπ, οπότε από σας εξαρτάται και η αποτελεσματικότητα του εξαρτήματος! Λοιπόν, τέλος για σήμερα και αν καταφέρουμε με το καλό να περάσουμε κι' αυτόν το μήνα, τα λέμε στο ...next τεύχος!

Αρθρογράφος

Δοκιμές Αυτοκινήτου CarTest.gr

Η τρίτη συνεχόμενη νίκη της Lamborghini στον 24ωρο αγώνα της Daytona αποτελεί ένδειξη για το πόσο σημαντικοί είναι πλέον οι αγώνες για την ιταλική ετα...

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)